La acuicultura de ostras depende críticamente de la disponibilidad constante de semilla de alta calidad proveniente de criaderos. Sin embargo, muchos criaderos, particularmente en la región del Golfo de EE. UU., enfrentan desafíos significativos relacionados con el acceso y la disponibilidad de esta semilla.

Un cuello de botella fundamental en estos sistemas es la producción eficiente de microalgas, el alimento esencial para las larvas y reproductores de ostras, que puede representar entre el 30% y el 60% de los costos totales de producción de semilla de ostra en un criadero. En este sentido, un reciente estudio publicado en el Journal of Applied Phycology por científicos de la Louisiana State University y del Louisiana Sea Grant Oyster Research Lab explora cómo la aplicación de metodologías de ingeniería industrial puede marcar una diferencia sustancial en la optimización de este proceso vital.

La investigación se centró en el Michael C. Voisin Oyster Hatchery (MCVOH) en Luisiana, EE. UU., con el objetivo de incrementar la producción y eficiencia del criadero mediante la evaluación de sus procesos de cultivo de microalgas. Los hallazgos, aunque específicos para este criadero, ofrecen una hoja de ruta valiosa para otras instalaciones acuícolas que buscan mejorar su rendimiento.

La producción de microalgas en un criadero

Los criaderos de ostras no solo se encargan de las múltiples etapas de desarrollo de las ostras juveniles, sino que también deben asegurar un suministro suficiente y constante de microalgas de alta calidad. Los esfuerzos por optimizar el cultivo de microalgas para la producción de semilla de ostras no es nuevo.

En MCVOH, se cultivan cinco especies de microalgas: Chaetoceros muelleri, Chaetoceros calcitrans, Pavlova lutheri, y dos cepas de Tisochrysis lutea. Esta producción, aunque esencial, compite por recursos limitados como tiempo, personal, equipamiento y espacio, lo que puede impedir operaciones eficientes.

La eficiencia, desde la perspectiva de la ingeniería industrial, se logra aumentando la capacidad de producción con las mismas horas de trabajo o manteniendo la capacidad con menos horas. Por ello, evaluar el sistema para identificar cuellos de botella y competencia por recursos es crucial.

Aplicando la ingeniería industrial al cultivo de microalgas

El estudio adoptó un enfoque metódico basado en herramientas de ingeniería industrial:

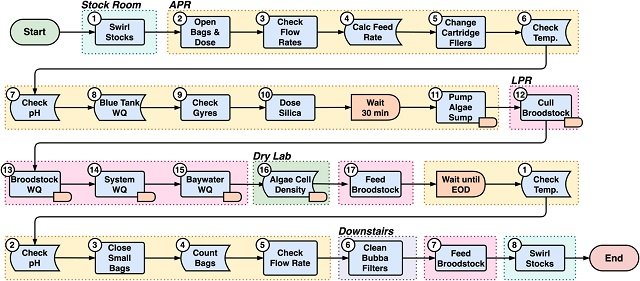

- Mapeo de Procesos: Los investigadores identificaron y delinearon los principales procesos de producción de microalgas en MCVOH. Estos incluyen tareas diarias de inicio (SOD) y fin de día (EOD) –como mantenimiento de microalgas, gestión de calidad del agua y cuidado de reproductores– y tres procesos semanales de transferencia de microalgas: Transferencias Erlenmeyer, Transferencias Fernbach y Transferencias en Bolsa. Se crearon diagramas de flujo de procesos para visualizar cada paso.

- Estudios de Tiempo: Se registró el tiempo necesario para completar cada paso identificado en los procesos de cultivo, observando a múltiples operarios con experiencia similar.

- Modelado de Simulación de Eventos Discretos: Utilizando el software Simio, se construyeron modelos de simulación (Modelos A-D) que representaban cuatro tipos de jornadas laborales típicas (10 horas), cada una con diferentes combinaciones de los procesos de microalgas que debían completarse. Estos modelos analizaron los requisitos de tiempo, personal y equipamiento para evaluar la eficiencia de los recursos.

- Identificación de Restricciones y «Desperdicios»: Se analizaron los modelos para identificar cuellos de botella (pasos con los tiempos de procesamiento más largos) y «desperdicios» (retrasos, ineficiencias o congestiones) según los principios de la ingeniería industrial, como el tiempo de espera o el movimiento innecesario.

- Evaluación de Modificaciones: Con base en los hallazgos, se evaluaron tres modificaciones principales para mejorar las operaciones del criadero:

- Equilibrar las cargas de trabajo emparejando operarios.

- Analizar datos históricos de producción de algas para informar los procesos de cultivo.

- Implementar un sistema alternativo de cultivo de microalgas (bioreactores).

Identificando oportunidades de mejora

El análisis mediante simulación arrojó luz sobre varias áreas críticas y posibles soluciones:

- Restricciones en las tareas diarias:

- El conteo manual de la densidad celular de algas (con hemocitómetro y microscopio) y la medición manual de la calidad del agua (con tiras reactivas y medidores portátiles) fueron identificados como cuellos de botella significativos en las tareas SOD. Estos métodos no solo consumen tiempo, sino que también pueden introducir variabilidad y sesgos del operador.

- La limpieza de los filtros «Bubba» en las tareas EOD también representó una restricción debido a frecuentes roturas y el consiguiente tiempo de inactividad de la máquina y mayores costos operativos.

- Sugerencia de mejora: La incorporación de equipos automatizados, como espectrofotómetros para el conteo de algas o monitores multiparamétricos de calidad del agua, podría estandarizar la recolección de datos y reducir los tiempos, aunque se debe considerar el costo inicial y la capacitación. Reemplazar el sistema de filtración problemático eliminaría el desperdicio de espera y reduciría costos.

- Desperdicio de movimiento en las transferencias:

- Las transferencias Erlenmeyer y en Bolsa mostraron un alto porcentaje de «desperdicio de movimiento», con el tiempo de viaje constituyendo una parte considerable del tiempo total del proceso (más del 35% del tiempo total para completar ambos tipos de transferencia). Esto se debió a que los operarios iban y venían repetidamente entre las estaciones de trabajo y los estantes o carros de almacenamiento.

- Sugerencia de Mejora: Reorganizar las estaciones de trabajo para minimizar los desplazamientos, el uso de estaciones de trabajo móviles o incluso cinturones de herramientas para suministros pequeños podría reducir significativamente este desperdicio.

- Impacto de añadir un operario (trabajo en pareja):

- Modificar los modelos para incluir un segundo operario trabajando en conjunto (Modelo A.1 para tareas SOD/EOD y Modelo D.1 para transferencias en bolsa) demostró una reducción significativa en el tiempo total para completar las tareas. Por ejemplo, el Modelo A.1 fue un 30% más rápido que el Modelo A (un solo operario), y el Modelo D.1 fue un 41% más rápido que el Modelo D. Esto no solo acelera los procesos de microalgas, sino que también permite a los operarios comenzar otras actividades del criadero más temprano.

- Sugerencia de mejora: En lugar de necesariamente contratar más personal (lo cual es costoso), se podría optimizar la programación para que los operarios existentes trabajen en parejas en tareas específicas, creando así cargas de trabajo niveladas («level loading»).

- Análisis de datos históricos de producción de microalgas (2020-2023):

- Los científicos observaron una tendencia inversa entre las densidades celulares promedio y la variación en la «vida útil de la bolsa» de cultivo. Las densidades celulares del sistema fueron más bajas en 2022-2023 en comparación con 2020-2021. Coincidentemente, la variación en la vida útil de la bolsa fue mucho mayor en 2022.

- Esto se debió a un cambio en los procedimientos operativos estándar: antes de 2022, las bolsas de cultivo se retiraban después de 3-4 meses, una práctica estándar para evitar que el crecimiento de algas en las paredes del recipiente bloquee la luz. A partir de 2022, se empezaron a mantener las bolsas el mayor tiempo posible, lo que pudo haber resultado en las menores densidades celulares.

- Sugerencia de mejora: Restablecer los procedimientos anteriores (retirar las bolsas después de 3-4 meses) podría aumentar la densidad celular y devolver la eficiencia a niveles previos, subrayando la importancia de mantener la consistencia en los protocolos.

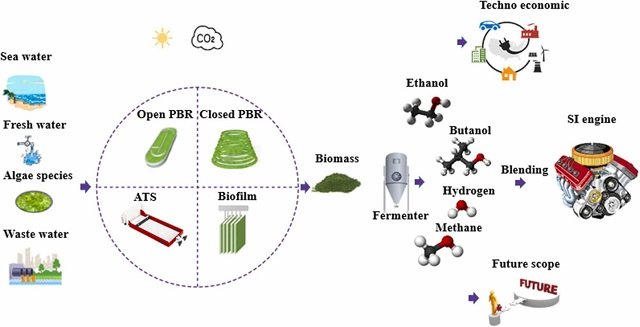

- Comparativa con un sistema alternativo: Bioreactores

- Los científicos realizaron un estudio de eficiencia comparando el sistema de cultivo en bolsas de MCVOH con un sistema de bioreactores (seis bioreactores de 1250 L cada uno).

- El sistema de bioreactores mostró un «Rendimiento Semanal» (células de microalgas cosechadas por hora de trabajo) 27 veces mayor que el sistema MCVOH. Esto se debió a una densidad celular promedio 5.4 veces mayor y a requisitos de mano de obra semanal un 50% menores en el sistema de bioreactores.

- Consideraciones: Aunque prometedor, la inversión en bioreactores es costosa. Se necesita un análisis cuidadoso de los costos monetarios y de oportunidad, incluyendo el tiempo de inactividad del equipo, la capacitación y el impacto de una posible falla del sistema (si un bioreactor falla, se pierde el 20% de la capacidad de producción, comparado con el 1.3% si falla una bolsa en el sistema actual). Estudios previos sugieren que los bioreactores tubulares pueden reducir los costos entre un 40-50% en comparación con sistemas de columna de burbujas, siendo la mano de obra el mayor componente del costo.

Conclusiones e implicaciones para la acuicultura

Este estudio demuestra convincentemente el valor de aplicar metodologías de ingeniería industrial para identificar cuellos de botella y mejorar la eficiencia operativa en los criaderos de ostras, específicamente en el crucial y costoso proceso de cultivo de microalgas. Las recomendaciones, como la automatización selectiva, la optimización del flujo de trabajo para reducir movimientos innecesarios, el trabajo en equipo programado y la estandarización de procedimientos, pueden conducir a mejoras significativas en la productividad.

Mantente siempre informado

Únete a nuestras comunidades para recibir al instante las noticias, informes y análisis más importantes del sector acuícola.

La implementación de bioreactores surge como una opción con un alto potencial para aumentar drásticamente la capacidad de producción de microalgas, aunque requiere una evaluación económica y de riesgos exhaustiva antes de su adopción.

Más allá de las microalgas, los autores sugieren que la evaluación de todas las actividades principales del criadero (desove, cría larvaria, etc.) utilizando modelado de simulación es esencial para comprender los requisitos de tiempo, personal y equipamiento a nivel de todo el sistema. Esto permitiría crear horarios de trabajo nivelados y equilibrados, considerando incluso la naturaleza estacional de las operaciones de los criaderos (más actividad en primavera/verano por desoves, y tiempo para mantenimiento en otoño/invierno).

En última instancia, una mayor eficiencia en los criaderos no solo reduce el riesgo de escasez de semilla de ostra, sino que también apoya la sostenibilidad y el crecimiento de la industria de la acuicultura de ostras. Los conocimientos derivados de este tipo de estudios pueden, además, servir de guía para el diseño y desarrollo de nuevos criaderos comerciales, llenando vacíos en manuales existentes que a menudo no cubren aspectos como la capacitación de personal, la programación del criadero o consideraciones económicas detalladas.

Contacto

Elizabeth M. Robinson

Louisiana Sea Grant College Program, Louisiana State University

Baton Rouge, LA, 70803, USA

Louisiana Sea Grant Oyster Research Lab,

135 LSU Drive, Grand Isle, LA, 70358, USA

Email: erobi22@lsu.edu

Referencia (acceso abierto)

Bodenstein, S., Waguespack, S. & Robinson, E.M. Simulating microalgae production to evaluate oyster hatchery efficiency. J Appl Phycol (2025). https://doi.org/10.1007/s10811-025-03527-8

Editor de la revista digital AquaHoy. Biólogo Acuicultor titulado por la Universidad Nacional del Santa (UNS) y Máster en Gestión de la Ciencia y la Innovación por la Universidad Politécnica de Valencia, con diplomados en Innovación Empresarial y Gestión de la Innovación. Posee amplia experiencia en el sector acuícola y pesquero, habiendo liderado la Unidad de Innovación en Pesca del Programa Nacional de Innovación en Pesca y Acuicultura (PNIPA). Ha sido consultor senior en vigilancia tecnológica, formulador y asesor de proyectos de innovación, y docente en la UNS. Es miembro del Colegio de Biólogos del Perú y ha sido reconocido por la World Aquaculture Society (WAS) en 2016 por su aporte a la acuicultura.